退火炉的中间退火的目的

[来源:原创]

[作者:udoec]

[日期:19-08-28]

[热度:]

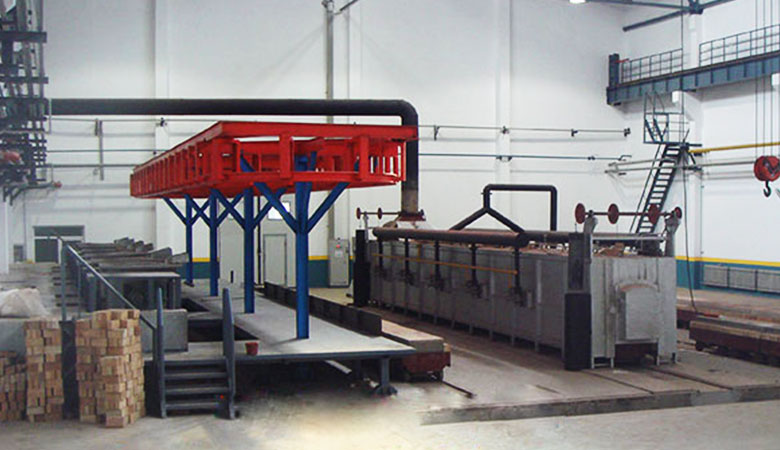

退火炉的中间退火:为消除工件形变强化效应,塑性,便于实施后继工序而进行的工序间退火。 冷加工时两个塑性加工工序之间的退火。大多用于板、管、带、丝等 金属材料的冷轧、冷拔道次之间的低温退火。冷加工时由于加工温度低,在加工过程中金属产生不同程度的加工硬化,从而引起金属的变形抗力增大和塑性降低。加工硬化超过适当的程度后,金属将因过分硬脆而不适于继续冷加工。需要通过低温退火进行软化或再结晶,使其恢复塑性,降低变形抗力,以便进行后续的冷加工。金属加工硬化的剧烈程度与冷加工的变形程度有关。在冷轧钢板时,每次中间退火之前所完成的冷轧道次叫作一个轧程。在适当的条件下,钢质越硬,成品越薄,所需轧程越多,需要软化的中间退火次数越多。如冷轧到0.5mm的成品,仅进行一次中问退火。冷轧到0.2mm的成品需两次中间退火。轧至0.05mm的成品需要三次中间退火。

在冷轧硅钢薄板时,需经1~3次的中间退火。目的是消除冷加工硬化,恢复钢的塑性和冷变形能力,同时,每次中间退火进行脱碳,使钢中碳含量降到0.01%左右。硅钢薄板的中间退火在连续式退火炉中进行。加热到800~900℃,远高于通常的再结晶温度,以加快碳原子的扩散。经保温3~8min后冷却到150℃左右出炉。炉中通以分解氨和水蒸气,作为脱碳气氛,以加快脱碳过程,提高脱碳效果。

一般冷轧材的中间退火温度是该钢种的再结晶温度以上100~150℃。

上一页:保温退火炉的基本内容

下一页:保温退火炉的设备组成